Чем отличается шуруп от самореза?

Содержание:

- Как отличить саморезы для дерева

- Как выбрать саморезы по дереву

- Шпаргалка домашнему мастеру

- Форма и размеры

- Разновидности мебельного соединения

- Каким должен быть станок?

- Как выбрать?

- 1 Определение крепежных деталей

- Выбор длины саморезов

- Как правильно выбрать

- Выбор длины саморезов

- Особенности

- Как правильно выбрать саморез

- По дереву

- Вывод

Как отличить саморезы для дерева

От шурупов, которые устанавливаются в уже существующее отверстие с внутренней резьбой, саморезы отличаются тем, что такое отверстие они нарезают для себя сами, «выгрызая» в материале канавки собственной резьбой в форме треугольника с острым углом. Резьба у них достаточно глубокая, чтобы по мере вхождения в дерево или другой материал обеспечивать нарезку ответных углублений, а также плотное и надёжное сцепление с ними.

Ещё одним отличием является гораздо более острый и длинный кончик, чем у болтов или шурупов, который облегчает прохождение самореза через тело скрепляемой детали. И если шуруп можно легко вкрутить обычной отвёрткой, то для монтажа самонарезных метизов нужен электрический инструмент – шуруповёрт или аккумуляторная отвёртка. Благодаря большой крутящей силе они легче справляются с сопротивлением материалов, чем ручной инструмент.

Шуруповёрт – основной инструмент при использовании саморезовИсточник sense-life.com

Разберёмся, какие бывают саморезы по материалу применения, чтобы научиться отличать предназначенные для дерева.

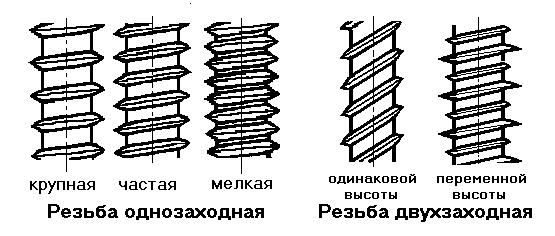

Всего существует 3 больших группы таких метизов: по дереву, по металлу и универсального назначения. Друг от друга они отличаются шагом резьбы.

- Саморезы по металлу имеют частую и низкую резьбовую нарезку.

- У саморезов по дереву она редкая и высокая, что позволяет им хорошо закрепляться в волокнах древесины, тогда как частая резьба их просто разрывает.

Отличия хорошо заметны при сравненииИсточник teplica-exp.ru

Универсальные метизы могут иметь среднюю или двухзаходную резьбу с чередованием редких и частых витков. С их помощью соединяют детали из дерева и металла либо используют при работе с очень твёрдыми сортами древесины.

Универсальный саморез с двухзаходной резьбойИсточник shopstroy.by

Как выбрать саморезы по дереву

Не стоит для крепления древесины использовать саморезы по металлу или универсальные. Универсальные хороши, когда надо скрутить дерево и металл. А при скручивании двух деревяшек они работают хуже. В том смысле, что специализированный крепеж будет держать древесину лучше. То есть, рассматриваем только саморезы по дереву. Поверьте, будет из чего выбирать.

Саморезы по дереву лучше желтые (да, дорогие) или белые (чуть дешевле)

Как уже сказали, саморезы по дереву имеют более редкую резьбу с более высоким профилем (канавки между витками глубже). Применяются они не только для древесины, но и для всех видов листовых материалов: ГВЛ, фанеры, ОСБ (ОСП), ДВП и ДСП. Теперь о том, когда какие лучше работают.

Резьба и другие «навороты»

Сперва надо выбрать тип шляпки. Потайная или с прессшайбой, цилиндрическая, полусферическая — подбирайте исходя из того, какое именно соединение вам надо осуществить. Рекомендуют также выбирать шлиц типа TORX, так как он лучше всего передает крутящий момент от электроинструмента. Далее по порядку.

- Надо определиться с тем, должна быть резьба нанесена на весь стержень или нет. Если вам надо скрепить два деревянных куска и плотно притянуть их друг к другу, берите саморез с неполной резьбой. Это значит, что под шляпкой должна быть зона без резьбы. Длина равна толщине прикрепляемой детали или немного больше. За счет этой зоны и происходит «притягивание» одной детали к другой.

Как выбрать саморезы по дереву: несколько фишек для быстрой и качественной работы - Чтобы облегчить вкручивание в твердые породы или листовой материал, есть саморезы по дереву с фрезой или мельницей. Фреза есть только на саморезах с неполной резьбой. Выглядит она как несколько насечек винтового типа, которые нанесены перед началом резьбы. Насечки размягчают древесину, после чего саморез лучше «идет».

- Вообще, саморезы по дереву имеют более тонкое острие и этим предотвращают растрескивание древесины. Но есть и специальные «примочки» против растрескивания. Это могут быть:

- канавки;

- режущие грани в виде насечек на теле винта;

- насечки на нескольких нижних витках резьбы.

Нужны ли эти навороты или это впустую потраченные деньги? Насчет неполной резьбы — это не новость. «Садится» одна деталь на другую гораздо плотнее. А остальные попробуйте. Только на собственном опыте поймете, работает это или нет, и что конкретно вам больше подходит.

И практический совет по выбору саморезов по дереву

Важно, чтобы резьба шла сразу от самого кончика. Если первый виток слишком далеко или кончик тупой — не берите

Будет сплошное мученье, а не работа.

Шпаргалка домашнему мастеру

Следующие таблицы помогут сориентироваться при выборе необходимого крепежа.

Различаем изделие по типу резьбы

Саморезы различаются по частоте витков. Малый шаг позволяет применять крепеж для металлических деталей. Шурупы с редкой резьбой предназначены для материалов, имеющих невысокую плотность. Сюда попадают: асбест, гипс, пластик и прочее. По внешнему виду можно классифицировать саморезы следующим образом:

|

Шаг резьбы |

Целевое назначение |

|

Средний |

Универсальные саморезы. Предназначаются для крепления объектов из любых материалов (являются самыми распространенными). |

|

Частый,с резьбой в двойнойзаход |

Разработаны для прикрепления к металопрофилю толщиной до 0.9 мм без применения дюбилей (необходима предварительная подготовка отверстия,выпускаются со сверлом на наконечнике, обладают высокой стоимостью). |

|

Редкий |

Саморезы для прикрепления деталей из мягких материалов (дерева, пластика гипса, асбеста, и так далее) без применения дюбелей. |

|

Средний, спрофилем елочка |

Саморезы для ввинчивания в железобетонные или кирпичные объекты строений методом вбивания в дюбель. |

|

Несимметричный |

Саморезы для скрепления элементов современной мебели из дерева, ДСП, фанеры и т. п. (необходимо предварительное сверление отверстия диаметром 4,5 или 7 мм соответственно). |

|

Чередующийся с насечками |

Саморезы для прикрепления к железобетонным или кирпичным деталям строений без дюбеля (нагели), (ввинчивается в отверстие диаметром 6 мм глубиной на 15 мм превышающей погружающуюся часть самореза). |

Все дело в шляпе

По форме шляпки можно определить целевое назначение самореза. Зависимость между этими параметрами приведена в таблице:

|

Вид шляпки |

Особенности и целевое назначение |

|

Потайная |

После ввинчивания шляпка полностью утапливается в закрепляемом объекте без выступа. |

|

Профиль — полусфера |

Прочно удерживает прикрепляемую деталь благодаря увеличенной площади прижимной шляпки. |

|

Профиль — полусфера с малой пресс шайбой |

Обладает большей площадью рабочей поверхности шляпки и заниженной ее высотой. Используется при монтаже листовых материалов. |

|

Малая потайная |

Имеет малую рабочую площадь и пологий переход от шляпки к стволу с резьбой. При монтаже фиксируется как в стационарном объекте, так и в прикрепляемой части. Позволяет в процессе монтирования прикладывать значительно большее усилие, чем в случае с обычной потайной шляпкой. |

|

Профиль — полусфера с большой прессшайбой |

Обладает большей рабочей прижимной площадью и заниженной высотой шляпки. Целевое назначение – прикрепление листовых деталей малой плотности. |

|

Шестиугольная |

Конфигурация шляпки, позволяет закручивать саморезы меньшими усилиями, достигая сильное прижатие скрепляемых предметов. |

|

Воронкоподобная потайная с утолщением на теле стержня |

Позволяет замаскировать соединение. Дает возможность закрыть шляпку декоративной пластиковой крышкой. Ввинчивается специфическим ключом (4 мм). |

Тот факт, что затрачено много усилий для вкручивания еще не говорит о титанических муках, которые придется пережить, если возникнет необходимость вывинтить саморез. Поэтому каждый раз, когда советуют «навечный» метод, стоит подумать о целесообразности. Производители предлагают разнообразные саморезы, отличающиеся металлом, из которого они изготовлены. Стоимость также варьируется. Чтобы не переплачивать нужно дать объективную оценку нагрузке, которой будет подвергаться крепежный узел. Если речь идет о «гвоздике» для картины на деревянной стене, не имеет смысла тратиться на дорогостоящие шурупы. Инструмент для вкручивания применяется как ручной, так и электрический. Зачастую достаточно отвертки. Этот способ не позволит добиться высокой производительности труда, если речь идет о профессиональной работе и больших объемах крепежа. Для работы оптимален всем знакомый шуруповерт.

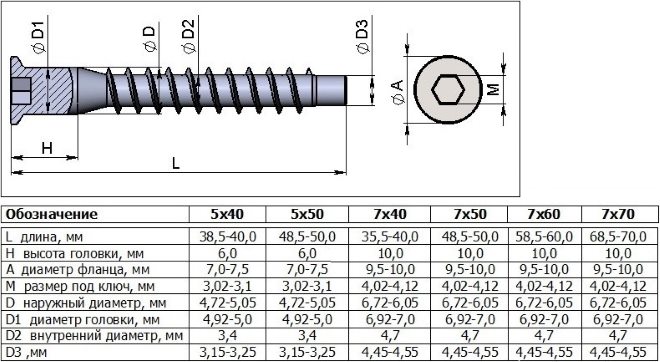

Форма и размеры

Мебельный шуруп является самым популярным способом крепления при производстве, сборке мебели. Существует много размеров и форм метизов, предназначенных для осуществления любых технологических операций, связанных с изготовлением мебельных изделий.

Длина и диаметр таких метизов определяются в миллиметрах либо номером. Соотношение диаметра к длине разнится для каждого стандарта, но большого практического значения эти отличия не имеют. Номер определяется числом от 1 до 20, чем больше номер, тем толще изделие. Широко применяются диаметры с числом 2,3,4,6.

ГОСТ регламентирует параметры изделия, но продукция может иметь и нетипичные размеры и производиться, к примеру, под спецзаказ. Таблица номенклатуры универсальных шурупов в миллиметрах.

| Диаметр | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 |

| Длина | от 10 до 25 | от 10 до 30 | от 10 до 40 | от 13 до 50 | от 16 до 70 |

Самый ходовой размер для мебели — 3 х16 мм; 3,5 х16 мм; 4,0 х16 мм. Параметры универсальных шурупов регламентируют следующие виды ГОСТа.

| ГОСТ 1144-80 | Шуруп, имеющий полукруглую головку и характеризующийся прямым шлицем |

| ГОСТ 1145-80 | Крепеж, совмещающий в себе потайную головку и шлиц прямой и крестообразной формы |

| ГОСТ 1146-80 | Изделие, имеющее полупотайную головку |

Конфирматы для мебели имеют три основных диаметра, из которых чаще применяемым является диаметр 7,0. Таблица номенклатуры евро шурупов в миллиметрах.

| Диаметр | 5,0 | 6,5 | 7,0 |

| Длина | 40-50 | 50 | от 40 до 70 |

Таблица стандартных размеров конфирмата в миллиметрах.

| Диаметр | 7 |

| Диаметр резьбы | 6,7-7,1 |

| Шаг резьбы | 3 |

| Диаметр тела | 4,7 |

| Диаметр наконечника | 4,4-4,5 |

| Диаметр части, не имеющий резьбу | 3-6 |

| Высота шляпки | 10-12 |

| Диаметр шляпки | 9,5-10,3 |

| Глубина шлица | 2,7-3,2 |

Параметры шурупов индивидуальны для каждого вида. Главными определяющими показателями считаются их длина и толщина. Длина — это промежуток между концом и плоскостью под шляпкой. Этот показатель находится в диапазоне 6 — 150 мм. Толщина равна диаметру резьбы по внешней части метиза, и размер ее колеблется от 3,5 до 6 мм. Масса отдельного метиза зависит от его параметров и может быть в диапазоне 0,3 — 16,6 г, а вес упаковки, содержащей тысячу штук, будет составлять от 0,26 до 20 кг.

Размеры

Размеры

Резьба

Резьба

Форма

Форма

Разновидности мебельного соединения

Для сборки мебели может применяться скрепление двух видов:

- мебельные шурупы;

- конфирматы.

Конфирмат это одна из разновидностей мебельных шурупов, его так же называют шурупной стяжкой, евровинтом и еврошурупом.

Конфирмат это одна из разновидностей мебельных шурупов, его так же называют шурупной стяжкой, евровинтом и еврошурупом.

У самореза острый конец и небольшой шаг резьбы, конфирмат же имеет более широкий шаг и больший диаметр стержня. Первый тип чаще всего применяется при сборе предметов интерьера из цельного дерева, простого и ламинированного ДСП, МДФ.

Такой вид крепежа, как саморез, представляет собой разновидность металлического шурупа с винтовой нарезкой и заострением либо плоским концом.

Такой вид крепежа, как саморез, представляет собой разновидность металлического шурупа с винтовой нарезкой и заострением либо плоским концом.

Конфирмат имеет в последнее время более широкое применение, от самореза прежде всего отличается расширением после окончания резьбы при переходе к части с крепежной головкой. Таким нехитрым способом достигается более высокое качество стяжки.

Такие элементы, как конфирматы мебельные пользуются немалым спросом благодаря неимоверной точности их посадки и простоты применения.

Такие элементы, как конфирматы мебельные пользуются немалым спросом благодаря неимоверной точности их посадки и простоты применения.

Если саморез можно вкрутить обычной отверткой в панель без предварительно подготовленных отверстий, с конфирматом подобного проделать не получится.

Для его установки понадобится шестигранный ключ или дрель со специальной насадкой.

Для его установки понадобится шестигранный ключ или дрель со специальной насадкой.

Универсальные шурупы

Шурупы для мебели позволяют получить приемлемое качество стяжки и аккуратное соединение, но при работе с этим видом нельзя допускать ошибок. Небольшой перекос при фиксации такого крепежа — и оба скрепляемых элемента могут быть испорчены.

Саморезы плохо выдерживают неоднократное выкручивание из одного и того же отверстия, поэтому при допущении ошибки на этапе подготовки придется высверливать место под скрепляющий элемент повторно.

На шляпке элемента имеется насечка (прямая, крестовая или многоугольная) для закручивания его в полотно.

На шляпке элемента имеется насечка (прямая, крестовая или многоугольная) для закручивания его в полотно.

Также чаще всего диаметр самореза уступает конфирмату, поэтому не достигается столь же надежного и долговечного стягивания деталей между собой.

Для более быстрого соединения частей шкафа или другого предмета для элементов с острым концом используется шуруповерт.

Для более быстрого соединения частей шкафа или другого предмета для элементов с острым концом используется шуруповерт.

В зависимости от материала, шуруп может быть металлического, черного или золотистого оттенков. Благодаря этому такой крепеж можно легко маскировать без дополнительных элементов, только лишь за счет собственного цвета.

Саморезы применяются для крепления деталей без подготовленных отверстий либо с ними. За счет резьбы шуруп легко вкручивается в деревянную панель или ЛДСП.

Саморезы применяются для крепления деталей без подготовленных отверстий либо с ними. За счет резьбы шуруп легко вкручивается в деревянную панель или ЛДСП.

Конфирматы

Как уже было сказано, конфирматы способны обеспечить более высокое качество стяжки. Довольно весомый недостаток такого типа крепежа — в невозможности применения с материалом небольшой глубины. Именно этот фактор ограничивает применения конфирмата, однако в большинстве случаев для шкафов, столов, гарнитуров и бесчисленного количества других видов предметов интерьера используют именно их.

Конфирматы позволяют скрепить между собой несколько деталей, изготовленных из натурального дерева.

Конфирматы позволяют скрепить между собой несколько деталей, изготовленных из натурального дерева. Для его производства используется исключительно высококачественная углеродистая сталь. Имеет антикоррозийное покрытие на основе цинка, никеля или латуни.

Для его производства используется исключительно высококачественная углеродистая сталь. Имеет антикоррозийное покрытие на основе цинка, никеля или латуни.

Форма головки конфирмата подбирается по индивидуальным предпочтениям. Единственный нюанс — если планируется закрывать поверхность шляпки, следует подбирать соответствующие ее форме элементы.

Каким должен быть станок?

Для изготовления саморезов необходимо разнообразное оборудование, и среди него большое значение имеет волочильный стан. Он позволяет получать тонкие металлические прутки. Такой аппарат представляет печь со специальными компонентами (фильерами), которые снабжены уменьшающимися планомерно отверстиями. Прут разогревается до высокой температуры. Количество пройденных фильеров прямо влияет на получаемый диаметр. Важную роль в рабочем процессе играет и так называемый холодновысадочный автомат. В этом устройстве готовый пруток обрубается по нужным размерам. Дополнительно формируется головка получаемых саморезов. Наконец, на головке появляется дополнительно и шлиц. Благодаря этому можно будет спокойно работать с крепежом, используя отвертку.

Невозможно обойтись при выпуске саморезов и без резьбонакатной системы. Как гласит само название, это устройство призвано создавать резьбу. Шаг нарезки и форма нарезываемой поверхности настраиваются при помощи особых плашек. Вывод прост: чтобы создавать продукцию с различной резьбой, придется создавать запас плашек различной величины. Но просто сделать нарезы недостаточно — потребуется еще обработка в закалочной печи.

Без пропуска через нее готовая продукция будет излишне мягка. Продать или как-то использовать ее будет невозможно. Процедура довольно проста (внешне): прежде всего металл разогревают, а после этого резко понижают его температуру. Совершенно очевидно поэтому, что рассказы про многофункциональный мини-станок для выработки саморезов несколько лукавы. Если и есть такие устройства, то их универсальность выражается только в разнообразии режимов нарезки, а за каждый этап работы, за другие технологические операции все равно будут отвечать иные установки.

Необходимо также использовать, к примеру, гальванические ванны. С их помощью наносят специальное покрытие с антикоррозийными свойствами. Нюансы технологической обработки определяются типом наносимого покрытия. Однако обязательно придется обрабатывать саморезы в нескольких ваннах. Когда гальваническое покрытие нанесено, потребуется качественная сушка. Недостаточно выложить заготовки на открытый воздух. Желательна сушка на особом оборудовании. Также понадобятся упаковочные автоматы. Они раскладывают готовую продукцию в особые пакеты.

Как выбрать?

При выборе подходящего типа шурупов следует обращать внимание на тип ДСП или иного материала, в который будет вкручиваться такой шуруп. Необходимо учитывать тип головки и рисунок на ней для подбора инструмента для вкручивания

Также важно обратить внимание на длину шурупа и диаметр стержня, соотнося их размеры с данными конструкции. При правильном подборе метиза получается создать не только прочное, но и незаметное соединение

Чтобы выбрать качественные саморезы для ДСП, следует руководствоваться следующими правилами:

покупать метизы одной цветовой гаммы, чтобы быть уверенными в том, что они прошли одинаковую антикоррозийную обработку;

обращать внимание на маркировку крепежной продукции, в которой первой цифрой обозначается диаметр резьбы, а второй – длина шурупа;

выбирать метизы с глубоким отверстием на головке для упрощения работы с ними при закручивании и стягивании.

1 Определение крепежных деталей

В народе принято считать, что саморез — это современный вариант шурупа. В былые времена все крепежи производились при помощи шурупов. Вначале нужно было просверлить дырку, а затем вкрутить туда элемент. В отличие от шурупа саморез не требует предварительного сверления отверстия: его можно вкрутить в любую подходящую для этого поверхность при помощи отвертки или шуруповерта.

Внешние различия крепежных деталей достаточно незначительны: у самореза резьба идет вдоль всего стержня до шляпки, а у шурупа под шляпкой присутствует гладкая часть, затем начинается резьба. Неспециалист, скорее всего, не обратит внимания на такие тонкости. Чтобы понять основные отличия, необходимо рассмотреть особенности обоих крепежных элементов.

Внешние различия крепежных деталей

Внешние различия крепежных деталей

Шурупом называется стержень, состоящий из острой резьбы и головки. Классификация деталей основана на форме головки и предназначении. Так, шурупы могут иметь квадратную, полукруглую, потайную или шестигранную головку. По предназначению различаются крепежные детали для металла и дерева.

Саморез — это винт с острой резьбой, имеющий или заточенный наконечник, или наконечник-сверло. В наши дни саморезы могут изготавливаться из различных материалов, начиная от нержавеющей и углеродистой стали для работы по древесине либо гипсокартону, заканчивая пластиком для крепления деталей из пенобетона. Как правило, стоимость элементов полностью зависит от вида материала, из которого они изготовлены.

Выбор длины саморезов

Для выбора длины самореза существует несколько правил, которые применяют в разных ситуациях. При сплочении/соединении двух не очень массивных деталей, работают следующие правила подбора:

-

Чтобы вы не соединяли, острый конец самореза не должен торчать с другой стороны соединяемых деталей. То есть, в любом случае он должен быть короче соединяемых деталей. Причем, считается, что максимальная прочность будет, если до края нижней детали останется не менее 5-6 мм. Вот и считайте.

- С другой стороны, минимально саморез должен входит в нижнюю деталь не менее чем на 1/3 от толщины прикрепляемой детали. То есть, если крепите, скажем брус 100*100 мм, то минимальная длина самореза должна быть на 1/3 длиннее. Для этого бруса минимальная длина самореза 100 + 100/3 = 133 мм. Берут ближайшее большее. Если крепите доску 28 мм толщиной, то минимальная длина самореза 28 +28/3 = 37 мм (обычно выбирают 42 мм).

Если какую-то тонкую деталь крепят к массивному основанию, работает другое правило. Тогда длина крепежа должна быть в 2-2,5 раза длиннее прикрепляемой детали. Так надо подбирать длину самореза, если крепите что-то к стене, скажем, или к бетонному полу. В таком случае, чтобы закрепить ту же доску 28 мм к стене, длина крепежа — 56-70 мм. Вот такая вот разница.

Размеры саморезов: наиболее применимые варианты

Как выбрать длину саморезов, вроде должно быть понятно. Теперь о том, какими они вообще бывают. Здесь ситуация запутанная. Ни винты, ни саморезы не имеют общего стандарта. Есть несколько нормативов «затертых» годов выпуска, в которых прописаны размеры самонарезных винтов некоторых типов.

- ГОСТ 1145-80. Самонарезные винты с потайной головкой.

- ГОСТ 1144-80. Шурупы с полукруглой головкой.

- ГОСТ 1146-80. Шурупы с полупотайной головкой.

Дело сегодня обстоит так, что каждый производитель выпускает собственные «линейки». Ориентируются они, понятное дело, на спрос. Ну, а параметры головок обычно делают в соответствии с тем или иным ГОСТом. Это хоть как-то стабилизирует ситуацию. Иногда и сортамент — диаметры и длины тоже делают по стандарту. В таком случае в описании саморезов указывают диаметры, в которых они вообще выпускаются, а потом идет приписка: соответствует такому-то ГОСТу. Это значит, что головки соответствуют указанному нормативу, а также, что соответствует сортамент.

Как правильно выбрать

Для правильного подбора мебельного шурупа, следует учитывать, в какой материал он будет устанавливаться. Выбор головки будет зависеть от применяемой силы и пространства, что будет доступно при завинчивании

Также важно подобрать не только тип головки, но и рисунок под используемый инструмент

При грамотном подборе биты обеспечивается прочное сцепление крепежного элемента с ввинчивающим инструментом. Только в этом случае шурупы плавно, ровно входят в деревянные плиты, гипсокартона, ЛДСП, МДФ.

Некоторые важные нюансы, которые помогут покупателям крепежных изделий намного лучше ориентироваться в их разнообразии, а также сделать правильный выбор:

- цвет — шурупы одной партии должны быть выдержаны в одинаковой цветовой гамме. Это свидетельствует о том, что все изделия прошли одинаковую обработку в аналогичных условиях, а также имеют соответствующую прочность, коррозийную стойкость;

- параметр — размеры одной партии изделий не должны визуально отличаться друг от друга, а также соответствовать стандартам;

- шаг — нагрузка между витками резьбы должна распределяться равномерно;

- отверстие — шлиц должен характеризоваться четкостью, симметричностью, быть достаточно глубоким;

- маркировка — стандартное обозначение шурупов – это цифра, в которой первое число – размер диаметра резьбы, второе – длина изделия от самой его головки до острого кончика.

Чтобы качественно собрать и установить элементы мебели, нужно применить такой удобный, доступный помощник в крепежных работах, как шуруп. Этот вид мебельной стяжки позволяет не только упростит процедуру сборки и установки, но и будет незаметен после окончания процесса монтажа, благодаря своей уникальной структуре. Все конструкции и основы, зафиксированные такими крепежами, сохранят свою форму, внешний вид, свойства на протяжении долгого времени.

Выбор длины саморезов

Для выбора длины самореза существует несколько правил, которые применяют в разных ситуациях. При сплочении/соединении двух не очень массивных деталей, работают следующие правила подбора:

-

Чтобы вы не соединяли, острый конец самореза не должен торчать с другой стороны соединяемых деталей. То есть, в любом случае он должен быть короче соединяемых деталей. Причем, считается, что максимальная прочность будет, если до края нижней детали останется не менее 5-6 мм. Вот и считайте.

Длину самореза подбирают в зависимости от скрепляемых деталей

- С другой стороны, минимально саморез должен входит в нижнюю деталь не менее чем на 1/3 от толщины прикрепляемой детали. То есть, если крепите, скажем брус 100*100 мм, то минимальная длина самореза должна быть на 1/3 длиннее. Для этого бруса минимальная длина самореза 100 + 100/3 = 133 мм. Берут ближайшее большее. Если крепите доску 28 мм толщиной, то минимальная длина самореза 28 +28/3 = 37 мм (обычно выбирают 42 мм).

Если какую-то тонкую деталь крепят к массивному основанию, работает другое правило. Тогда длина крепежа должна быть в 2-2,5 раза длиннее прикрепляемой детали. Так надо подбирать длину самореза, если крепите что-то к стене, скажем, или к бетонному полу. В таком случае, чтобы закрепить ту же доску 28 мм к стене, длина крепежа — 56-70 мм. Вот такая вот разница.

Размеры саморезов: наиболее применимые варианты

Как выбрать длину саморезов, вроде должно быть понятно. Теперь о том, какими они вообще бывают. Здесь ситуация запутанная. Ни винты, ни саморезы не имеют общего стандарта. Есть несколько нормативов «затертых» годов выпуска, в которых прописаны размеры самонарезных винтов некоторых типов.

- ГОСТ 1145-80. Самонарезные винты с потайной головкой.

- ГОСТ 1144-80. Шурупы с полукруглой головкой.

- ГОСТ 1146-80. Шурупы с полупотайной головкой.

Дело сегодня обстоит так, что каждый производитель выпускает собственные «линейки». Ориентируются они, понятное дело, на спрос. Ну, а параметры головок обычно делают в соответствии с тем или иным ГОСТом. Это хоть как-то стабилизирует ситуацию. Иногда и сортамент — диаметры и длины тоже делают по стандарту. В таком случае в описании саморезов указывают диаметры, в которых они вообще выпускаются, а потом идет приписка: соответствует такому-то ГОСТу. Это значит, что головки соответствуют указанному нормативу, а также, что соответствует сортамент.

Как же тогда выбирают саморезы по длине и диаметру? Высчитывают/определяют длину, которая нужна, определяются с типом головки. Потом смотрят диаметры и делают окончательный выбор. Сразу скажем, что для древесины принцип «толще — значит лучше» не работает. Это можно применить для металла. Для древесины лучше более тонкие, но с хорошей резьбой и из хорошего металла. Вот это идеальный вариант.

Если параметры саморезов у производителя «свои», они указываются в описании

Но этого недостаточно. В магазине обычно предлагают до десятка вариантов одного размера, но разных производителей. И если с металлом и типом обработки определиться более-менее просто, то выбрать какой марки брать сложно. Есть, конечно, проверенные, но они стоят дорого. Хотя, если взять дешевые, в брак может уходить 30-50%. Какой брак? То гнутся, то шляпки отлетают. Это не всегда, но часто. Если вам «повезет» нарваться на такой крепеж, то получится, что купить «дорогие» было бы не дороже. Ну, или не намного дороже.

Теперь сравните две таблицы. Они составлены по разным ГОСТам. Как видите, диаметры и длины совпадают. Вот это и облегчает жизнь. Если при производстве крепежа придерживались стандарта и по соотношению диаметра/длины, то все просто. Если же нет, то производитель в описании саморезов прикладывает таблицу с размерами (как на рисунке выше).

Особенности

Мебельные саморез и шуруп – 2 вида крепежа, получившие наибольшее распространение. Внешне они довольно схожи: изделия представляют собой металлические стержни, имеющие наружную резьбу и шляпку. В отличие от шурупов саморезы изготавливаются из твердой стали, прошедшей термическую обработку, благодаря чему им придается дополнительная прочность. При производстве шурупов используются мягкие виды сплавов стали.

Преимущества использования этих метизов:

- получение надежного и аккуратного соединения;

- высокая точность при подгонке элементов конструкций;

- дешевизна и распространенность (крепеж продается практически в любом строительном или хозяйственном магазине);

- возможность выдерживать большие силовые нагрузки на излом;

- обеспечение плотной стяжки деталей;

- большой выбор изделий разных видов и размеров.

Саморезы более удобны в использовании, поскольку при скреплении деталей не требуется предварительное сверление отверстий. Благодаря наконечнику в виде сверла они плавно входят в материал и надежно в нем фиксируются. Недостатки саморезов – возможные перекосы конструкции в случае неаккуратной работы и потеря прочности крепления при повторных вкручиваниях. Минусы применения шурупов – обязательное проделывание отверстий при помощи дрели.

Как правильно выбрать саморез

Прежде всего, в этом вопросе исходим от того материала, который необходимо скрепить. Для тонкого листа фанеры из древесного массива применение конфирматов невозможно. Главный критерий выбора саморезов — их доступность.

Длина саморезов может доходить до 50 мм и выше. Такие крепления предназначаются для толстых панелей из цельного дерева.

Длина саморезов может доходить до 50 мм и выше. Такие крепления предназначаются для толстых панелей из цельного дерева.

Для львиной доли работ по сборке мебели, особенно при работе над объемным проектом, конфирмат — лучший скрытый крепеж для мебели из дсп.

Мебельные конфирматы имеют большую стержневую и резьбовую поверхность, благодаря чему нагрузка на скрепляемый материал небольшая.

Мебельные конфирматы имеют большую стержневую и резьбовую поверхность, благодаря чему нагрузка на скрепляемый материал небольшая.

Выбрав с нашей помощью наиболее подходящий крепеж для своей мебели. Можно быть полностью уверенным в качестве и долговечности такого крепления.

Использование конфирматов позволит конструкции выдержать существенные нагрузки на протяжении длительного времени.

Использование конфирматов позволит конструкции выдержать существенные нагрузки на протяжении длительного времени.

По дереву

Наиболее часто используемым не только на производстве, но и в быту является шуруп по дереву. Существует множество видов, типоразмеров и форм шурупов, предназначенных для выполнения различных технологических операций, связанных с древесиной. А вот наверно самым востребованным у населения и в быту являются так называемые саморезы по дереву. Наиболее ходовые типоразмеры и удельный вес приведен в сводной таблице.

| Диаметр, мм | Длина, мм | Масса, кг на 1000 штук |

|---|---|---|

| 3,50 | 16,00 | 1,000 |

| 3,50 | 19,00 | 1,091 |

| 3,50 | 25,00 | 1,359 |

| 3,50 | 32,00 | 1,672 |

| 3,50 | 35,00 | 1,806 |

| 3,50 | 41,00 | 2,073 |

| 3,50 | 45,00 | 2,252 |

| 3,50 | 51,00 | 2,520 |

| 3,50 | 55,00 | 2,699 |

| 3,50 | 64,00 | 3,145 |

| 3,50 | 65,00 | 3,145 |

| 3,90 | 64,00 | 3,709 |

| 3,90 | 70,00 | 4,040 |

| 4,20 | 70,00 | 4,516 |

| 4,20 | 76,00 | 4,892 |

| 4,20 | 90,00 | 5,770 |

| 4,80 | 90,00 | 8,427 |

| 4,80 | 95,00 | 8,427 |

- фосфатное,

- желтый цинк,

- белый цинк.

Вывод

Саморезы сделали настоящую революцию в строительстве. Их цена невелика, а эффект от повышения производительности труда и скорости работ просто потрясает. Многие работы теперь можно делать своими руками без особых финансовых и трудовых затрат. Больше информации по этой теме вы сможете найти в видео в этой статье, приятного просмотра.

Любые строительные операции, которые связаны с закреплением конструкций, требуют применения специальных крепежных элементов. Саморезы для профиля составляют одну из групп крепежей, которые используются для устройства опалубки при возведении монолитных конструкций из бетона, сооружения стен из гипсокартона, выполнении кровельных работ. Узнайте все о классификации крепежных метизов и выборе подходящего типа для соединения разных строительных материалов.

Прочность соединений строительных конструкций во многом зависит от правильного выбора крепежа. Для каждого вида материала существуют специальные крепежи, которые гарантируют надежное соединение листов гипсокартона с металлическим профилем, древесиной и другими материалами. Для закрепления материалов широко используются разные виды саморезов.

Многообразие видов и вариантов

Принципы классификации и типы крепежей

Крепежи из прочного металла в виде стержня с резьбой и головкой для завинчивания – это саморез. Изделия выпускаются промышленным способом, имеют классификацию по материалу изготовления, способу нанесения защитного покрытия, виду головки.

Материалы, используемые для изготовления саморезов:

- латунь;

- нержавеющая или углеродистая сталь;

- фосфатированная сталь.

Головка самореза может иметь разную конструкцию, различают метизы с потайной, полупотайной, цилиндрической, шестигранной, полукруглой формой головки, некоторые разновидности крепежных элементов выпускаются в комплекте с пресс-шайбой. Нижняя часть стержня заостряется, иногда изделие оснащено винтом с самосверлящим эффектом.

На металлический стержень из латуни или стали с защитным покрытием наносится резьба, которая отличается шагом и глубиной насечки, в зависимости от предназначения крепежных элементов. Для производства саморезов из металла используются только прочные марки стали по требованиям ГОСТ10702. Расстояние между витками резьбы имеет значительные отличия для стержней разного назначения.

Виды крепежей по дереву

Виды саморезов отличаются по конструкции в зависимости от предназначения. Для соединения деревянных и фанерных конструкций, в соответствие с ГОСТ 11473, промышленность выпускает широкий ассортимент саморезов по дереву. Среди них различают фосфатированные или оцинкованные элементы черного, стального, золотистого цветов.

- Кровельный крепеж окрашивается в несколько тонов, созвучных цвету металлочерепицы, поэтому визуально кровля представляет единое целое. Головка может быть цилиндрической или иметь пресс-шайбу.

- Саморез по дереву с потайной головкой успешно применяется для крепления гипсокартона по деревянной обрешетке. В большинстве случаев, метизы для древесины имеют острый кончик стержня в виде сверла, поэтому могут вкручиваться без предварительного засверливания.

- Классические виды саморезов по дереву выпускают в широком ассортименте, размерный ряд элементов представлен с учетом длины элемента и диаметра стержня с резьбовой насечкой. Обычно длина крепежа для соединения деревянных элементов варьируется в диапазоне от 11 до 200 мм. При работе с крепежом большой длины – от 150 до 200 мм, следует предварительно подготовить канал для завинчивания самореза.

Саморезы для крепления металла

Виды саморезов по металлу несколько отличаются от крепежа по дереву или бетону. Насечка резьбы на таких изделиях выполняется более часто. Нижний конец элемента почти всегда сильно заострен.

Саморезы по железу изготавливаются из низко углеродистой стали, защитное покрытие выполняется путем нанесения фосфатного или цинкового состава. Конструкция позволяет без предварительной подготовки вкрутить элемент в необходимое место соединения, полусферическая головка препятствует обратному выкручиванию.

Для приобретения нужного крепежа по металлу, следует знать диаметр и длину ввинчиваемого элемента. Саморез по железу выпускается в диаметре от 3,5 мм до 3,9 мм, при этом длина изделий составляет в диапазоне от 9,5 мм до 11 мм.