Переработка навоза в удобрение: варианты, оборудование и рентабельность производства

Содержание:

- Расчет количества газа

- Специфика получения биогаза

- Расчет объема бункера для переработки

- Инструкция: как сделать водородный генератор своими руками

- Условия получения и энергетическая ценность биогаза

- Сферы применения биогаза

- Состав биогаза

- Отходы биомассы после получения газа

- Плюсы и минусы по сравнению с другими видами топлива

- Применение биопрепаратов для переработки навоза

- Производство биогаза из навоза: суть метода

- Что такое биогаз?

- Биогазовая установка для частного дома

- Рентабельность производства

- Производители и модели

- Преимущества и недостатки агрегата

- Для фермерского хозяйства

- Польза от переработки

Расчет количества газа

В среднем, тонна навоза обеспечит владельца сотней кубометров биогаза. Для того чтобы рассчитать количество получаемого биогаза, необходимо умножить ежедневную массу навоза с каждого скота на количество животных.

Естественно, разные животные и птицы дают разное количество навоза:

- птицы (в первую очередь, куры) – 150-170 г в день

- корова — 34-36 кг

- коза – 900 – 1100 г

- лошадь – 14-16 кг

- овца – 900 – 1100 г

- свинья – 4-6 кг

Навоз свиней и коров дает большее количество топлива. Количество выделяемого биогаза можно увеличить, если добавить в смесь просо, ботву свеклы, болотные растения, водоросли или кукурузу (наличие хлорофилла в биомассе улучшает выделение метана).

Специфика получения биогаза

Биогаз образуется в результате брожения биологического субстрата. Его разлагают гидролизные, кислото- и метанообразующие бактерии. Смесь вырабатываемых бактериями газов получается горючей, т.к. содержит большой процент метана.

По своим свойствам она практически не отличается от природного газа, который используется для промышленных и бытовых нужд.

При желании каждый владелец дома может приобрести биогазовую установку промышленного изготовления, но это дорого, а окупаются вложения в течение 7-10 лет. Поэтому имеет смысл приложить усилия и сделать биореактор своими руками

Биогаз – экологически чистое топливо, а технология его получения не оказывает особого влияния на окружающую среду. Более того, в качестве сырья для биогаза используют отходы жизнедеятельности, которые нуждаются в утилизации.

Их помещают в биореактор, где происходит переработка:

- в течение некоторого времени биомасса подвергается воздействию бактерий. Срок брожения зависит от объема сырья;

- в результате деятельности анаэробных бактерий выделяется горючая смесь газов, в состав которой входят метан (60%), углекислый газ (35%) и некоторые другие газы (5%). Также при брожении в небольших количествах выделяется потенциально опасный сероводород. Он ядовит, поэтому крайне нежелательно, чтобы люди подвергались его воздействию;

- смесь газов из биореактора очищается и поступает в газгольдер, где хранится до момента использования по назначению;

- газ из газгольдера можно использовать точно так же, как природный. Он поступает к бытовым приборам – газовым печам, отопительным котлам и т.п.;

- разложившуюся биомассу необходимо регулярно удалять из ферментатора. Это дополнительные трудозатраты, однако усилия окупаются. После брожения сырье превращается в высококачественное удобрение, которое используют на полях и огородах.

Биогазовая установка выгодна для владельца частного дома только в том случае, если у него есть постоянный доступ к отходам животноводческих ферм. В среднем из 1 м.куб. субстрата можно получить 70-80 м.куб. биогаза, но выработка газа идет неравномерно и зависит от многих факторов, в т.ч. температуры биомассы. Это осложняет расчеты.

Биогазовые установки идеально подходят для фермерских хозяйств. Отходы жизнедеятельности животных способны дать достаточно газа для полноценного обогрева жилых помещений и хозяйственных построек

Биогазовые установки идеально подходят для фермерских хозяйств. Отходы жизнедеятельности животных способны дать достаточно газа для полноценного обогрева жилых помещений и хозяйственных построек

Чтобы процесс получения газа был стабильным и непрерывным, лучше всего строить несколько биогазовых установок, а субстрат в ферментаторы закладывать с разницей во времени. Такие установки работают параллельно, а сырье в них загружают последовательно.

Это гарантирует постоянную выработку газа, благодаря чему можно добиться его непрерывного поступления к бытовым приборам.

В идеале биореактор должен подогреваться. Каждые 10 градусов тепла увеличивают выработку газа вдвое. Хотя обустройство подогрева требует вложений, это окупается большей эффективностью конструкции

В идеале биореактор должен подогреваться. Каждые 10 градусов тепла увеличивают выработку газа вдвое. Хотя обустройство подогрева требует вложений, это окупается большей эффективностью конструкции

Самодельное биогазовое оборудование, собранное из подручных материалов, обходится гораздо дешевле установок промышленного производства. Его эффективность ниже, но вполне соответствует вложенным средствам. Если есть доступ к навозу и желание приложить собственные усилия для сборки и обслуживания конструкции, это очень выгодно.

Расчет объема бункера для переработки

Для небольших хозяйств оптимальной является установка постоянного действия — это когда свежий навоз поступает небольшими порциями ежедневно и такими же порциями удаляется. Для того чтобы процесс не нарушался доля ежесуточной загрузки не должна превышать 5% от перерабатываемого объема.

Самодельные установки по переработке навоза в биогаз — не вершина совершенства, но достаточно эффективны

Самодельные установки по переработке навоза в биогаз — не вершина совершенства, но достаточно эффективны

Исходя из этого, вы легко определите требуемый объем резервуара для самодельной биогазовой установки. Вам нужно суточный объем навоза с вашего хозяйства (уже в разведенном состоянии с влажностью 85-90%) умножить на 20 (это для мезофильных температур, для термофильных придется умножать на 30). К полученной цифре нужно добавить еще 15-20% — свободное пространство для сбора биогаза под куполом. Основной параметр вы знаете. Все дальнейшие расходы и параметры системы зависят от того, какая схема биогазовой установки выбрана для реализации и как вы все будете делать. Вполне можно обойтись подручными материалами, а можно заказать установку «под ключ». Заводские разработки обойдется от 1,5 млн. евро, установки от «Кулибиных» будут дешевле.

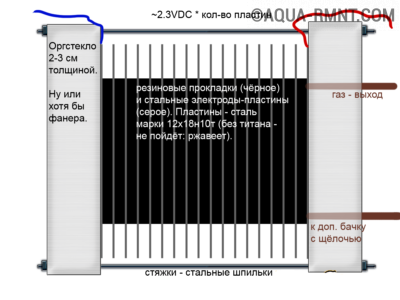

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды. Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

В каждой из пластин сверлят два отверстия: сверлом диаметром 6 — 7 мм — для подачи воды в пространство между электродами и толщиной 8 — 10 мм — для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа. Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала

Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами

В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек. Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Условия получения и энергетическая ценность биогаза

Для того что бы собрать малогабаритную установку необходимо знать из какого сырья и по какой технологии можно получить биогаз.

Газ получается в процессе разложения (ферментации) органических веществ без доступа воздуха (анаэробный процесс): помет домашних животных, солома, ботва, опавшие листья и др. органические отходы, образующиеся в индивидуальном хозяйстве. Отсюда следует, что биогаз можно получать из любых хозяйственно бытовых отходов которые могут разлагаться и бродить в жидком или влажном состоянии.

Процесс разложения (ферментации) проходит в две фазы:

- Разложение биомассы (гидротация);

- Газификация ( выделение биогаза).

Эти процессы происходят в ферментаторе (анаэробной биогазовой установке).

Ил полученный после разложения в биогазовых установках, повышает плодородие почв и урожайность повышается 10-50%. Таким образом, получается ценнейшее удобрение.

Биогаз состоит из смеси газов:

- метан-55-75%;

- углекислый газ-23-33%;

- сероводород-7%.

Метановое брожение — это сложный процесс брожения органических веществ — бактериальный процесс. Главное условие протекания этого процесса, наличие тепла.

В процессе разложения биомассы образуется тепло, которого достаточно для протекания процесса, что бы сохранить это тепло ферментатор необходимо теплоизолировать. При понижении температуры в ферментаторе снижается интенсивность газовыделения, так как микробиологические процессы в органической массе замедляются. Поэтому надежная теплоизоляция биогазовой установки (биоферментатора) одно из наиболее важных условий ее нормальной работы. При загрузке навоза в ферменттатор необходимо смешивать с горячей водой с температурой 35-40 оС. Это поможет обеспечить необходимый режим его работы.

Для лучшего обогрева ферментатора можно использовать «тепличный эффекта». Для этого над куполом устанавливают деревянный или легкий металлический каркас и покрывают полиэтиленовой пленкой. Наилучшие результаты достигаются при температуре сырья, которое сбраживается 30-32°С и влажности 90-95 %. В районах средней и северной полосы часть получаемого газа необходимо расходовать в холодные периоды года на дополнительный подогрев сбраживаемой массы, что усложняет конструкцию биогазовых установок.

Установки несложно соорудить в индивидуальных хозяйствах в виде специальных ферментаторов для сбраживания биомассы. Основным органическим сырьем для загрузки в ферментатор является навоз.

При первой загрузке навоза КРС процесс ферментации должен быть не менее 20 сут, свиного не менее 30 сут. Газа получить можно больше при загрузке смеси из различных компонентов по сравнению с загрузкой, например навоза КРС.

Например, смесь навоза КРС и птичьего помета при переработке дает до 70% метана в биогазе.

После того как процесс сбраживания стабилизировался, нужно загружать сырье каждый день не более 10% от количества перерабатываемой в ферментаторе массы.

Рекомендуемая влажность сырья летом 92-95 %, зимой — 88-90 %.

При ферментации помимо производства газа происходит обеззараживание органических веществ. Органические отходы избавляются от патогенной микрофлоры, дезодорация выделяемых неприятных запахов.

Образующийся ил нужно периодически выгружать из ферментатора, его используют как удобрение.

При первом наполнении биогазовой установки отбираемый газ не горит, это происходит, потому что первый полученный газ содержит большое количество углекислого газа, около 60%. Поэтому его необходимо выпустить в атмосферу, и через 1-3 дня работа биогазовой установки стабилизируется.

Таблица №1- количество газа получаемого получаемого за сутки при ферментации экскриментов одного животного

|

Животное |

Живая масса животного, кг |

Получаемый оббьем газа, м3/сут |

|

КРС |

500-600 |

1,5 |

|

Свиньи |

80-100 |

0,2 |

|

Курица или кролик |

1,5-5 |

0,015 |

По количеству выделяемой энергии 1 м3 биогаза эквивалентен:

- 1,5 кг каменного угля;

- 0,6 кг керосина;

- 2 кВт/ч электроэнергии;

- 3,5 кг дров;

- 12 кг навозных брикетов.

Сферы применения биогаза

Экономический эффект работы станции по выработке газа оценивается комплексным использованием всех получаемых продуктов. Промышленный комплекс или биогазовая установка для частного дома решает актуальную задачу утилизации биологических отходов, загрязняющих природу и среду обитания человека.

Области использования газа:

- получение электрической энергии: сгорание 1 кубометра газа дает 2 кВт электричества;

- отопление и обеспечение горячей водой производственных сельскохозяйственных помещений – ферм, теплиц, птицефабрик;

- заправка автомобильного транспорта и другой техники;

- топливо для работы газопоршневых агрегатов мини-ТЭЦ.

Второй по важности продукт, получаемый при помощи биореакторов – это экологически чистое натуральное удобрение. Его внесение в почву повышает урожайность культур до 30-35%.. Мобильные сборно-разборные линии переработки животноводческих отходов используются как очистные сооружения на соответствующих предприятиях

Мобильные сборно-разборные линии переработки животноводческих отходов используются как очистные сооружения на соответствующих предприятиях.

голос

Рейтинг статьи

Состав биогаза

Биогаз из навоза – сложный по компонентам горючий газ. В зависимости от исходного сырья его качественный состав меняется:

- содержание метана составляет от 60 до 70%;

- двуокиси углерода – от 30 до 40%;

- оставшуюся часть занимают сероводород, азот, незначительные примеси водорода, аммиака, воды.

После очистки биогаза от сопутствующих ингредиентов получают чистый биометан – аналог одноименного природного газа. Однако без очистки этот газ представляет серьезную опасность для экологии. Технология очистки – сложный и дорогой процесс. При этом использование очищенного продукта для выработки электроэнергии и заправки автомобилей не приносит большой выгоды.

Оптимальный способ применения биологического газа без сложного очищения – для отопления помещений и подогрева воды.

Отходы биомассы после получения газа

После переработки навоза в реакторе побочным продуктом является биошлам. При анаэробной переработке отходов бактерии растворяют около 30% органического вещества. Остальное выделяется в неизменном виде.

Жидкая субстанция также является побочным продуктом метанового брожения и также используется в сельском хозяйстве для корневых подкормок.

Углекислый газ – ненужная фракция, которую производители биогаза стремятся удалить. Но если растворить ее в воде, то эта жидкость также может приносить пользу.

Полное использование продуктов биогазовой установки

Чтобы полностью утилизировать продукты, получаемые после переработки навоза, необходимо содержать теплицу. Во-первых – органическое удобрение можно использовать для круглогодичного выращивания овощей, урожайность которых будет стабильной.

Во-вторых – углекислый газ используется как подкормка – корневая или внекорневая, а его на выходе получается около 30%. Растения поглощают углекислоту из воздуха и при этом лучше растут и набирают зеленую массу. Если проконсультироваться со специалистами данной области, то они помогут установить оборудование, которое переводит углекислый газ из жидкой формы в летучее вещество.

Видео: Биогаз за 2 дня

Дело в том, что для содержания животноводческой фермы полученных энергоресурсов может быть много, особенно летом, когда не нужен подогрев коровника или свинарника.

Поэтому рекомендуется заняться еще одним прибыльным видом деятельности – экологически чистая теплица. Остатки продукции можно хранить в охлаждаемых помещениях – за счет все той же энергии. Холодильное или любое другое оборудование может работать на электричестве, которое вырабатывает газовая аккумуляторная батарея.

Плюсы и минусы по сравнению с другими видами топлива

Для того, чтобы сравнивать между собой различные виды топлива и тем более разные виды энергий, необходимо определить, какие именно параметры подлежат сравнению. При этом сравнивать стоимость некорректно, ведь нормальной цена биогаза станет только после периода окупаемости.

Сравнивать по теплотворной способности также некорректно, потому что далеко не всегда топливо с меньшей теплотворной способностью оказывается хуже более теплотворного.

Поэтому сравнивать разные виды топлива и энергии можно по таким параметрам, как:

- Пригодность для использования в автомобилях, электрогенераторах и системах отопления (в баллах, 1 балл – подходит для всех, 2 балла – для некоторых, 3 балла – для любого одного).

- Необходимость создавать специальные условия для хранения (1 балл – можно в любых условиях, 2 балла – нужны специальные емкости, 3 балла – помимо специальных емкостей необходимо дополнительное оборудование, 4 балла – хранение невозможно).

- Сложность переделки оборудования под другое топливо или энергию (1 балл – минимальные переделки, которые сможет сделать даже человек без опыта; 2 – переделки, доступные более-менее разбирающемуся в вопросе любителю и не требующие какого-то узкоспециализированного оборудования, 3 балла – необходима капитальная переделка).

- Негативное влияние на экологию (в баллах, 1 – наименьшее, 2 балла – среднее, 3 балла – максимальное);

- Является ли топливо или энергия возобновляемым (в баллах, 1 балл – полностью (к примеру, ветер или солнечный свет); 2 балла – условно, то есть в определенных условиях, или после каких-то действий, 3 балла – нет).

- Зависит ли от рельефа местности, времени года и погоды (в баллах, 1 балл – нет, 2 балла – частично, 3 балла – зависит от всего).

| Название топлива или энергии | Параметры для сравнения | |||||

| Возможности использования | Хранение | Оборудование | Влияние на экологию | Возобновляемость | Зависимость от внешних факторов | |

| Биогаз очищенный (содержание метана 95-99%) | 1 | 3 | 1–2 | 1 | 1 | 1 |

| Пропан | 1 | 2–3 | 1–2 | 2 | 3 | 1 |

| Бензин | 1 | 2 | 2 | 3 | 3 | 1 |

| Мазут | 3 | 2 | 3 | 3 | 3 | 1 |

| Солярка | 2 | 2 | 3 | 3 | 3 | 1 |

| Дрова | 3 | 1 | 3 | 2 | 1 | 2 |

| Каменный уголь | 3 | 1 | 3 | 2 | 3 | 2 |

| Электричество | 1 | 4 | 3 | 1 | 2 | 1 |

| Энергия ветра | 2 | 4 | 3 | 1–2 | 1 | 3 |

| Энергия солнца | 2 | 4 | 3 | 1 | 1 | 3 |

| Энергия движения воды (реки) | 2 | 4 | 3 | 1–2 | 1 | 3 |

Применение биопрепаратов для переработки навоза

Многократно увеличить полезные свойства отходов сельскохозяйственных животных и ускорить их созревание можно путем внесения препаратов в компостные слои или подстилку. Это безопасная биологическая переработка навоза, преимущества которой очевидны:

- компост образуется в 4 раза быстрее (строить огромные навозохранилища не нужно);

- подстилочный способ сопровождается выделением тепла;

- окружающая среда животных остается чистой.

Производители предлагают биопрепараты узкой направленности для утилизации экскрементов отдельных видов животных. В препаратах культурные штаммы микроорганизмов отличаются, но в основном составы похожи содержанием:

- лактобактерий (преобразуют молочную кислоту в субстрат);

- дрожжей, перерабатывающих любой тип подстилки в биогумус;

- ферментов (катализаторы бродильных процессов).

Производство биогаза из навоза: суть метода

Для повышения эффективности производства биогаза необходимо ускорить процесс разложения и брожения сырья. Чтобы это осуществить, нужно создать максимально благоприятные условия для размножения нужных бактерий. Для этого потребуется поместить навоз в специальную емкость — реактор. Емкость при этом должна быть закрыта — в таких условиях бактерии будут размножаться активней. Уже в реакторе навоз подвергается измельчению, а после смешивается с водой. Вода обязательно должна быть чистой. В противном случае в субстрат попадут посторонние микробы, которые могут замедлить процесс брожения.

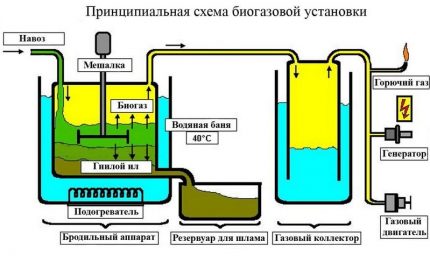

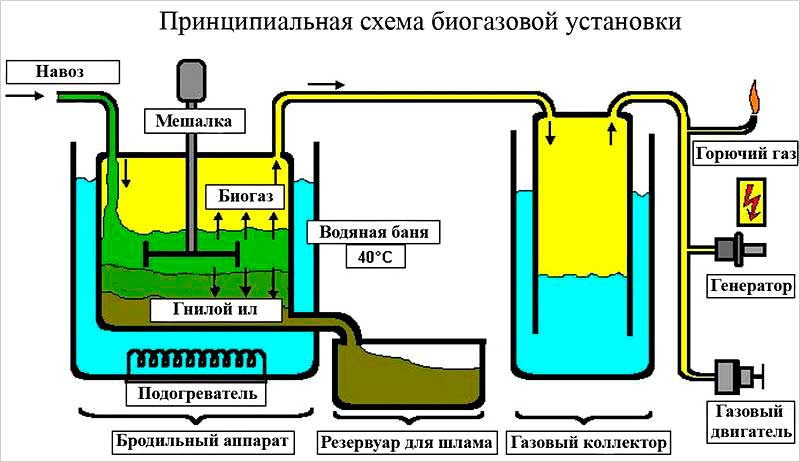

В промышленных условиях установка для производства биогаза оборудована системой подогрева реактора, контроллером кислотности и специальными лопастями для перемешивания субстрата. Перемешивание навоза позволяет избавиться от образования твердой корки, которая блокирует поступление кислорода с внешней стороны и выход метана — с внутренней. Срок получения метана в промышленных условиях составляет не менее пятнадцати суток. За это время навоз способен разложиться до 25%. Максимальный отток метана происходит при степени разложения в 33%.

Следует учесть, что на днище реактора образовывается гнилой ил. Он выводится с помощью специальной трубки, которая отводит его в отдельный резервуар для шлама. Впоследствии шлам вычищается и удаляется. Поднимающийся вверх по резервуару метан проходит очищение паровой баней, а после отправляется в газовый коллектор.

Промышленное получение метана предполагает ежедневную закачку свежего субстрата, который смешивается с тем, что уже начал бродить. За день можно добавить 5% свежего навоза вместо 5% отработанного. Удаленный из реактора навоз можно использовать в качестве удобрения для земли. Так у вас получится безотходное производство, где вы сможете получить и биогаз, и удобрения.

Что такое биогаз?

Биогазом называют вещество, получаемое из натурального сырья в виде биомассы (навоза, птичьего помета) вследствие ее брожения. В данный процесс вовлечены различные бактерии, каждая из которых питается продуктами жизнедеятельности предыдущих. Выделяют такие микроорганизмы, принимающие активное участие в процессе производства биогаза:

- гидролизные;

- кислотообразующие;

- метанообразующие.

Технология получения биогаза из готовой биомассы заключается в стимуляции природных процессов. Находящимся в навозе бактериям следует создать оптимальные условия для быстрого размножения и эффективной переработки веществ. Для этого биологическое сырье помещают в закрытый от поступления кислорода резервуар.

После этого в работу вступает группа анаэробных микробов. Они позволяют преобразовать фосфор-, калий- и азотсодержащие соединения в чистые формы. В результате переработки образуется не только биогаз, но и качественные одобрения. Они идеально подходят для сельскохозяйственных нужд и более эффективны, чем традиционный навоз.

Биогазовая установка для частного дома

В связи с тем, что в личном подсобном хозяйстве, количество образующихся органических отходов и продуктов деревообработки и переработки сельскохозяйственных культур, ограничено, то в качестве основного и единственного источника энергии, вне зависимости от направленности (тепловая, электрическая, газ), биогазовые установки рассматривать не целесообразно.

К тому же, необходимо учитывать, что при работе подобных устройств, выделяется целая группа прочих газов (сероводород, аммиак и т.д.), которым свойственен специфический неприятный запах, что требует выполнять монтаж установки на некотором удалении от жилых помещений.

Конструктивно, подобная установка может выглядеть следующим образом:

- Главный элемент — это реактор, в качестве которого выступает емкость, соответствующая объемами сырья. Емкость может быть установлена в различном исполнении (подземная, наземная и частично заглубленная конструкция).

- В емкости должны быть предусмотрены загрузочный люк, отводная труба или штуцер для отвода газа, люк для удаления переработанного сырья (может совмещаться с загрузочным) и механизм перемешивания, при необходимости. Монтируемые узлы и элементы должны герметично закрываться и держать определенное давление.

- К штуцеру отводной трубы подсоединяется отводящий трубопровод, на котором устанавливается запорный вентиль и манометр, для контроля за давлением получаемого газа.

- При необходимости, может быть установлен электрический привод на мешалке установки, а также насос и транспортер в системах подачи сырья.

Рентабельность производства

Кроме того, для продажи навоза/помета или изготовленных из него удобрений, необходимо получение довольно дорогой лицензии, поэтому изготовление удобрений для продажи может быть прибыльным лишь при соблюдении следующих условий:

- наличие покупателей, готовых приобретать по умеренным ценам тысячи тонн удобрений в год;

- собственная птицефабрика или животноводческая ферма с достаточным количеством поголовья;

- находящийся в собственности участок для строительства на нем биореактора, лагуны, гноища и другого оборудования, расположенный далеко (свыше километра) от любых населенных пунктов;

- использование собственных источников энергии (биореактор, солнечные батареи и т. д.);

- максимальная автоматизация процесса.

Тем не менее, такая переработка может принести непрямой доход, благодаря снижению расходов на:

- утилизацию навоза/помета;

- покупку удобрений для внесения на собственные поля.

Поэтому прибыльным бизнес по изготовлению удобрений из навоза или помета может быть лишь в том случае, если он является частью более крупного животноводческого или птицеводческого, а также иного сельскохозяйственного бизнеса.

Производители и модели

Мы подготовили краткий обзор наиболее популярных моделей российских производителей, ведь они ничем не отличаются от их аналогов зарубежного производства.

Кроме того, часть производителей предлагает полный перечень узлов, необходимых для создания полностью автономной биогазовой установки, тогда как другие производят лишь биореактор и некоторые сопутствующие устройства.

BioMash-20

Биогазовая установка от «Конструкторского бюро Климова» подходит для переработки навоза/помета влажностью ≤90% общей массой 300–700 кг в сутки с добавлением подстилочного материала (максимум 20% от массы).

Биореактор изготовлен из полиэтилена, поэтому не требует обслуживания и ремонта.

Вместе с реактором поставляют основной газгольдер и насос для его накачки (максимальное давление 2,8 Мпа). Благодаря столь высокому давлению газ можно закачивать в обычные газовые баллоны.

Также в комплект входят:

- газовый теплогенератор, выделяющий 100 квт в сутки;

- метановый электрогенератор мощностью 11 квт;

- полный комплект оборудования для обогрева метантенка;

- полный комплект газопроводов.

Серия «БИО»

Эти установки производства компании «Агробиогаз» предназначены для переработки навоза/помета весом 10–350 тонн в сутки (зависит от модели).

Преимуществом этой серии является относительно невысокая цена, однако в комплект поставки входит лишь минимальный набор оборудования, поэтому газгольдеры и многое другое придется приобретать отдельно.

Серия «СБГ»

Эту серию биогазовых комплексов выпускает кировская компания «СельхозБиоГаз».

Благодаря индивидуальному подходу к каждому клиенту, компания предлагает не только готовые комплекты, но и изготовление такой продукции под конкретные условия.

В модельном ряду представлены установки, способные за сутки переработать от 100 килограмм до 1000 тонн экскрементов.

В комплект поставки входит все необходимое оборудование для развертывания полноценной линии по переработке навоза в газ и очистке продукта.

Серия «БУГ»

Серию биогазовых установок «БУГ» производит ассоциация предприятий «БМП». В эту серию входят биореакторы небольшого объема (0,5–12 м3), оснащенные газгольдерами емкостью 1–2 м3.

Поэтому основными покупателями этой серии установок для производства биогаза из навоза и помета становятся небольшие фермерские хозяйства или домохозяйства с большим поголовьем птиц/скота.

Серия «БГР»

Серию биогазовых установок «БГР» выпускает расположенное в Яранске предприятие «BioGasRussia». Самая маломощная установка этой серии (БГР-12) способна переработать 500 – 900 кг экскрементов в сутки, а объем ее биореактора составляет 12 м3.

Объем реактора и массу ежедневного поступления навоза для более крупных установок этой серии обговаривают индивидуально, благодаря чему заказчик получает аппарат или даже завод, максимально соответствующие его потребностям.

В составе установок большого объема могут быть как вертикальные, так и горизонтальные метантенки, это обсуждается при оформлении заказа.

Кроме того, компания BioGasRussia предлагает весь спектр необходимого оборудования, благодаря чему биогазовая установка может работать в полностью автономном режиме — без подключения к электрическим или газовым сетям.

Преимущества и недостатки агрегата

Среди преимуществ использования газогенераторов следует отметить:

- довольно высокий КПД, который может достигать 80-95% (для сравнения — 60%-ный КПД у твердотопливных котлов считается очень хорошим достижением);

- длительный процесс горения топлива, который избавляет от необходимости часто его подкладывать (дрова могут гореть до 25 часов, процесс горения угля может длиться до 5-8 дней);

- полное сгорание топлива, поэтому процедура очистки зольника и газохода проводится очень редко;

- регулируемый процесс горения можно автоматизировать;

- в процессе работы выделяется минимальное количество вредных веществ;

- снижаются затраты на обогрев жилища;

- можно загружать в топку поленья до одного метра длиной;

- в отдельных моделях генераторов можно использовать свежесрубленное дерево или древесину с влажностью 50%.

Возможность автоматизировать работу устройства, а также материалы, которые используются при их создании, делают дровяной газогенератор более безопасным, чем традиционный твердотопливный котел.

В качестве топлива для газогенератора можно использовать не только дрова, но и торф, уголь, опилки, старый паркет, а также некоторые другие отходы

Однако есть у этого агрегата и ряд недостатков, которые следует принять во внимание:

- В большинстве моделей для подачи воздуха используется электрический вентилятор, из-за которого устройство можно считать энергозависимым.

- При снижении мощности генератора более чем на 50% горение теряет стабильность, в результате чего выделяется деготь, загрязняющий газоход.

- Чтобы избежать выпадения конденсата, температуру обработки отопления необходимо поддерживать на уровне 60 и более градусов.

Кроме того, стоимость генераторов, которые предлагает промышленное производство, почти в 2 раза превышает расходы на покупку твердотопливного котла. Можно существенно сократить эти затраты, изготовив агрегат самостоятельно.

Для фермерского хозяйства

При наличии у фермерского хозяйства, или иного не крупного предприятия, среднее количество органических отходов (пилорама, тепличное хозяйство, птицеферма и т.д.), появляется возможность смонтировать более крупную установку, позволяющую обеспечить собственные потребности в тепловой и электрической энергиях.

В этом случае процесс производства топлива аналогичен процессу, при использовании в частном порядке, отличие лишь в мощности агрегатов и соответственно, объемах перерабатываемого сырья.

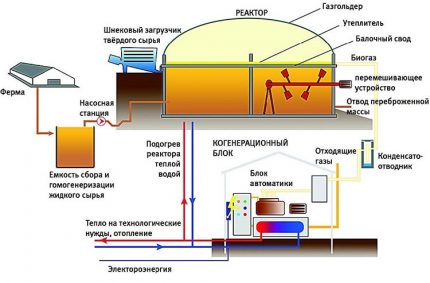

Конструктивно, это может выглядеть следующим образом:

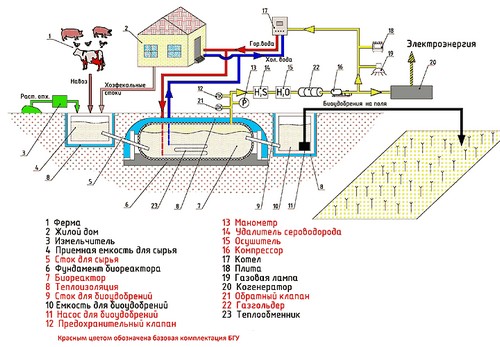

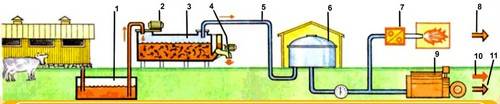

На данной схеме представлены:

- 1 – емкость накопитель продуктов жизнедеятельности сельскохозяйственных животных (навоз);

- 2 – фекальный насос, обеспечивающий подачу навоза для переработки;

- 3 – котел (реактор), агрегат в котором происходит процесс разложения и брожения сырья;

- 4 – элемент, обеспечивающий отвод переработанного сырья;

- 5 – отводящий трубопровод;

- 6 – газгольдер, накопитель биогаза;

- 7 – устройство по преобразовании газа в тепловую энергию (газовая горелка);

- 8 – получаемая тепловая энергия;

- 9 – устройство по преобразованию газа в электрическую энергию (газогенератор);

- 10 и 11 – электрическая и тепловая энергии, получаемые при работе газогенератора.

Польза от переработки

В агрономическом почвоведении экскременты сельскохозяйственных животных имеют большое значение. В свежем состоянии они не пригодны для удобрения растений. Только в переработанном виде фекалии приобретают полезные качества и становятся безопасными.

Утилизации и переработке навоз подвергают из-за содержания в нем:

- опасных микроорганизмов;

- паразитарных яиц;

- повышенного количества азота;

- семян сорняков;

- химически активных веществ.

На фермах навозные массы укладывают на созревание сроком от трех месяцев до года. За этот период биоматериал перегнивает и преобразуется в доступную для культур форму.

https://www.youtube.com/watch?v=I0CQcubSMLU