Что нужно знать про маркировку электродов — виды, расшифровка, нюансы

Содержание:

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Расшифровка аббревиатуры и марки

- Металлические плавящиеся электроды с покрытием

- Способы сваривания металлов

- Назначение и ГОСТ

- Применение электродов, режимы сварки

- Маркировка

- Расшифровки маркирования

- Что из себя представляют электроды УОНИ

- Производство электродов МР-3

- Расшифровка маркировки

- Характеристики и свойства

- Подготовка электрода УОНИ к работе

- В зависимости от того, какое покрытие

- Характеристики

- Как обозначается вид в маркировке

- Технические характеристики

- Маркировка электродов для сварки и требования к ним

- Производители электродов

- Назначение, характеристики

- Диаметр и вес

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Расшифровка аббревиатуры и марки

Для электросварки необходимо иметь:

- Электрод.

- Соединяемые элементы металлоконструкций.

- Источник питания для сварочного трансформатора.

Электродом в процессе сварки называется металлический стержень, подводящий ток к свариваемым стальным элементам. Для расплавления металла при ручной дуговой сварке используется более сотни типов стержней. Один из них — стержень типа Э42.

В маркировке этого типа приведена прочностная характеристика, что является главным фактором.

Э — электрод для сварки электрической дугой.

42 — прочность 420 МПа.

Металлические стержни диаметром 4−6 мм применяют для сварки углеродистых и низколегированных сталей. Наиболее известные марки электродов — ОЗС-42, ОЗС-12И/42, ОМА-2, Огонек и ОЗС-23.

Существует улучшенный тип этих электродов — Э42А марки УОНИ-13/45. Они используются для сварки металлоконструкций, требующих повышенной надежности и работающих при больших попеременных нагрузках, в том числе в условиях низких температур. А также для толстых листовых материалов. Технические характеристики электродов Э42А требуют проводить сварку только постоянным током с короткой дугой, исключая отсыревшие стержни.

Существует улучшенный тип этих электродов — Э42А марки УОНИ-13/45. Они используются для сварки металлоконструкций, требующих повышенной надежности и работающих при больших попеременных нагрузках, в том числе в условиях низких температур. А также для толстых листовых материалов. Технические характеристики электродов Э42А требуют проводить сварку только постоянным током с короткой дугой, исключая отсыревшие стержни.

Металлические плавящиеся электроды с покрытием

Обширные группы электродов, принципиально одинаковых по своему строению. Все эти типы электродов состоят из стержня и внешнего слоя – покрытия или обмазки. Материал, из которого состоит стержень или сердечник, зависит только от одного: свариваемого металла. Иными словами, стержень должен быть сделан из того же материла, что и свариваемые поверхности, иначе теряется смысл этого вида сварки.

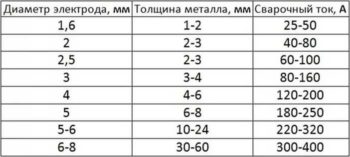

Зависимость диаметра электрода от толщины металла.

Зависимость диаметра электрода от толщины металла.

А вот состав покрытия или обмазки несколько иной и сильно варьируется. Сначала разберемся, зачем эта обмазка нужна в принципе.

Функции внешнего покрытия металлических плавящихся расходников:

- удерживают дугу;

- обволакивают сварочную ванну с помощью обволакивающего шлака;

- легируют металл;

- образуют защитный газ при горении самого покрытия.

Этот тип расходников составляет обширнейший список возможных вариантов покрытия и других параметров, поэтому у них есть своя классификация, по которой мы сейчас пройдемся.

Виды расходников с покрытием по назначению:

- для углеродистых сплавов и сплавов с низкой долей примесных компонентов;

- для материалов с лигатурами;

- для сплавов повышенной прочности и сплавов со специальными целевыми параметрами;

- для наплавки со специальными параметрами.

Виды расходников по составу покрытия:

- основное покрытие для работы на постоянном токе;

- рутиловое покрытие подходит для любого вида тока, отличается низким разбрызгиванием и лёгким поджигом;

- кислое покрытие способствует повышению производительности за счет выделения теплоты при окислительных процессах;

- целлюлозное – также для работы на постоянном токе.

Способы сваривания металлов

Самый распространённый вариант соединения металлических деталей — это дуговая сварка, когда скрепление происходит за счёт плавления под воздействием высокой температуры электрической дуги. По типу применяемого оборудования, условиям проведения процесса, другим техническим признакам различают следующие разновидности способов:

- степень механизации производства дуговой сварки — ручная и автоматическая;

- характер ограждения места стыковки: под флюс, в защитном газе, на открытом воздухе;

- род электрического тока — переменный или постоянный;

- оборудование: трансформаторы и сварочные инверторы;

- разновидность газа, применяемого для защиты;

- полярность — обратная или прямая;

- вид электродов для сварки: плавящиеся, несгорающие и другие.

Соединение посредством ручного дугового метода осуществляется стержнями разных типов и производится под флюсом, защитным газом. Особенность способа заключается в том, что сварщик по ходу работы отслеживает качество шва и имеет возможность изменить параметры: величину тока, длину дуги и другие составляющие факторы.

Назначение и ГОСТ

Изделия выпускаются для соединения стальных деталей:

- монтажа труб и газопроводов при отсутствии давления;

- сборки сооружений угловыми швами.

АНО-21 применяются в судостроении, ЖКХ, в ремонтных мастерских, на дачах и в частных домах. Часто используются стержни диаметром — 2,5 и 3 мм.

Производятся изделия с соблюдением ГОСТ 9467-75, обмазываются снаружи рутиловым покрытием. Оно стабилизирует работу дуги, уменьшает коэффициент разбрызгивание горячего металла, препятствует возникновению процессов окисления, осуществляет защиту шва от проникновения кислорода.

Сварочные электроды АНО-21 используются при соединении стальных изделий и деталей из других металлов. Стержни легко возбуждаются и поддерживают дугу, питаются от электрической сети 220 В, образуют легко удаляющееся шлаковое покрытие. Это соответствует ГОСТ 380-2005 или 1050-88.

Сварка производится током прямой и обратной направленности. АНО-21 гарантируют качество работы.

Применение электродов, режимы сварки

Сварочный процесс рутиловыми электродами ведется с применением аппаратов, работающих на переменном и постоянном токе. В таблице указаны данные о величине сварочного тока в зависимости от диаметра используемого электрода:

Обзор расходных материалов с рутиловым покрытием:

| Диаметр в мм | Сила сварочного тока в А |

|---|---|

| 2 | 40÷70 |

| 2,5 | 50÷100 |

| 3,2 | 100÷120 |

| 4 | 180÷140 |

| 5 | 180÷260 |

| 6 | 300÷360 |

При ведении сварочного процесса необходимо придерживаться следующих рекомендаций:

- Отсыревшие электроды готовить к сварке. Перед применением обязательна прокалка при температуре не выше 200 °C в течение 1 часа.

- Готовить кромки соединяемых частей. При толщине металла более 5 мм необходимо разделывать кромки в соответствии с технологическим процессом.

- При сварке с зазором необходимо следить за тем, чтобы он был одинаковым по всей длине.

- При смене электрода необходимо зажигание дуги выполнять чуть выше, затем вернуться к месту окончания шва, заполнить сварочную ванну и продолжать процесс соединения.

Маркировка

С целью рассмотрения всех нюансов маркировки важно привести стандартный пример в соответствии с ГОСТ 9466-75 и 9467-75: (Э42А-УОНИ-13/45-3,0-УД)/(Е432(5)-Б10)

- Марка: УОНИ-13/45.

- Тип: Э42А – электрод для РДС, обеспечивает прочность шва 420 Мпа повышенной пластичности (А).

- 3,0 – диаметр 3 мм.

- У – для сваривания углеродистых сталей и низколегированных конструкций.

- Д – толстое покрытие.

- Е432 (5) – индексы, в которых зашифрованы характеристики соединения и наплавленного метала.

- 43 – прочность на разрыв не меньше 430 Мпа;

- 2 – относительное удлинение не меньше 24%;

- 5 – сварка возможна при температуре до -40˚С; при этом обеспечивается минимально допустимое значение ударной вязкости металла 34 Дж/см2.

- Б – основное покрытие.

- 1 – пространственное положение шва: любое.

- 0 – сварка только дугой с постоянными характеристиками и прямой полярностью.

Расшифровки маркирования

Различные модификации могут ввести неопытного мастера в заблуждение при покупке сварочных элементов. Маркировкой описывается допустимые к работе материалы, метод сварки, состав стержня. К примеру возможно рассмотреть товар под наименованием Э50А-УОНИ-13/55-4.0-УД.

Расшифровка маркировки электродов УОНИ

Заглавная буква «Э» обозначает сокращение от слова электрод. Процесс использования подразумевается путем ручной дуговой сварки. Следующие цифры обозначают пределы прочности соединения, подразделяется на удельную и силу растяжения. Буква «А» проставляется для обозначения шва, как стойкого к ударным нагрузкам и пластичного соединения. Диаметр электрода УОНИ указывается после номера, что означает 4.0.

Буквой «У» указывается, что данный тип электродов используется для углеродистой стали. Существуют разные обозначения стали, к которым применяются сварочные изделия:

- Т – производится сварка с термостойкими металлами;

- В — используются при процессах с высоколегированными сталями;

- Н – обозначает процесс ремонтных работ с использованием наплавки материала;

- Л – применяется к легированным сталям.

Заключает обозначение соотношения и диаметр покрытия к стержню. Буква «Д» означает слой обмазки толстого типа, тонкое покрытие – «М», средняя указывается буквой «С». Размеры стержня, в частности его длина, зависят от диаметра. Толщина изделия составляет 2 мм, тогда длина будет не более 30 см. В случаях диаметра 4 мм, длина изделия 450 мм в соответствии описанных стандартов и ГОСТов. Преимуществом электродов УОНИ 13/55 является возможность при работе с вертикальными, потолочными и горизонтальными швами.

Бывалые сварщики советуют использовать к применению разные токи, это позволяет подобрать правильную настройку для качественного соединения новичкам. Также стоит приобрести по несколько комплектов коробок от разных изготовителей, чтобы найти наилучший вариант. Прокалка изделия – обязательная процедура, которой не нужно пренебрегать, способ сварки короткой дугой, опираясь на обмазку, позволит быстро освоить работу.

Что из себя представляют электроды УОНИ

Инструмента для сварочных работ на рынке более чем достаточно. Для качественного соединения необходимо использовать проверенный временем материал. При покупке следует изучить состав покрытия, коэффициент плавки, расход при сварочных работах. Электроды УОНИ относятся к расходным материалам покрытого класса, принцип работы состоит из плавки металла и стержня, что в последующем соединяет изделие. Стержень состоит из легирующих металлов магния, хрома или никеля. Обмазка электродов УОНИ 13/55 служит для создания защитной ванны от воздуха при сварочных работах.

Электроды УОНИ

При попадании воздуха в сварочную ванну, возможен не качественный шов, образование окислов. Покрытие элементов плавления применимо к сварке стали с низким уровнем легирующих элементов, углеродистых пород металла. Такие материалы используют для создания несущих конструкций и прочных соединений. Температура плавки колеблется от -60 до +40 градусов, расход на килограмм расплавленного металла составляет 1,7 кг продукции. Расшифровка названия УОНИ происходит от отечественного наименования института сварки, как универсальная обмазка научного института номер 13.

Производство электродов МР-3

Производство электродов марки МР-3 регламентируется требованиями и положениями ГОСТ 9466 и 9467. В соответствии с ними, данный присадочный материал относится к типу Э46 электроды такого типа применяются в сварке конструкционных низколегированных углеродистых сталей с содержанием углерода не менее 0,25%.

Покрытие электрода МР-3 — рутиловое. На металлический сердечник в порошкообразном виде нанесен концентрат из рутила — минерала, который состоит в основном из диоксида титана (TiO2). В состав обмазки могут входить карбонат или алюмосиликат — они повышают вязкость наплавляемого металла, снижая риски появления пор и трещин в получаемом сварном шве.

Материал, из которого изготавливается сердечник электрода МР-3 — холоднокатаная проволока Св08 из низкоуглеродистой стали диаметром от 2 до 6 мм. Такими электродами можно сваривать детали толщиной от 3 до 20 мм. Показатель свариваемых сталей по временному механическом сопротивлению разрыву — до 490 МПа.

Расшифровка маркировки

Символы, находящиеся в составе полного названия изделия — Э46-АНО-21-d-УД Е 430/3/- Р 11, имеют следующие значения:

- Э46 — тип изделия;

- АНО — марка;

- D — диаметр;

- У — предназначен для углеродистых сталей;

- Д — толстое защитное покрытие;

- 43 — уровень разрыва шва;

- 0 — удлинение 18%;

- 3 — вязкость;

- Р — рутиловая обмазка;

- 1 — сварочное положение — любое;

- 1 — переменный ток.

Стержни разработаны учеными Института электросварки.

Буквенные обозначения:

- А — Академия;

- Н — Наук;

- О — обмазанный;

- 21 — модель.

Данные помогут новичкам выбрать электродную продукцию.

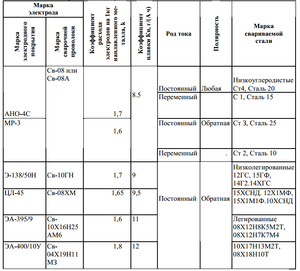

Пример расшифровки обозначений электрода.

Характеристики и свойства

К техническим параметрам электродов относят расход на наплавку заданного количества металла (сварного шва). Чтобы обработать 1 кг материала, потребуется 1,7 кг стержней типа МР-3. В результате обеспечивается производительность на уровне 1,7 кг/ч, рабочий коэффициент — 8,5 г/Ач.

Указанные электроды отличаются высокой рабочей скоростью, позволяют варить с полным касанием поверхности либо короткой дугой на дистанции. Изделия типа ЛЭЗ МР выпускаются на Лосином Острове, в Подмосковье, Костромской области, Сызрани. Ближайшие аналоги зарубежного производства изготавливаются в Кливленде (США).

Вес и диаметр

От размера электрода зависят настройка сварочного тока и пространственная позиция формируемого шва. Показатели следующие:

| Диаметр, мм | Шов вертикальный, А | Шов нижний, А | Потолочный шов, А |

| 3,0 | До 110 | 100-140 | До 120 |

| 4,0 | 150-180 | До 220 | 140-180 |

| 5,0 | До 200 | До 260 | |

| 6,0 | 300-360 |

От диаметра также зависит вес электрода МР-3 и его длина. Параметры варьируются от 30 до 92 г и от 350 до 450 мм соответственно.

Состав наплавки

Сварку осуществляют методом отрывного шва, зажигая дугу у левого края, осуществляя проводку слева направо, затем в обратном направлении. Операцию нужно выполнять быстро, чтобы шов не успел остыть. В процессе образуется много шлака, который полностью заполняет ванну и зазор по всей ширине. Температура обмазки существенно выше, чем у обрабатываемой стали.

Разбрызгивание металла — слабое, шлак ложится аккуратно равномерным слоем, легко отслаивается. При работе диоксидом титана остатки попадают в ванну плавления, образуя специфические раковины. Наплавка в массовых долях состоит из:

- марганца (0,08-0,12);

- кремния (0,07-0,2);

- углерода (до 0,8);

- фосфора (до 0,04);

- серы (до 0,04).

Механические свойства шва

Отличие применения электродов МР-3 от аналогов заключается в возможности сваривания неочищенных кромок заготовок. Окислы, окалины, пыль, влага не ухудшают качество шва. Загрязнения в процессе работы испаряются и смешиваются со шлаком. При этом получается шов с хорошими технологическими параметрами:

- вязкость на удар — до 8 кгс/кв.см;

- разрывное сопротивление — около 46 кгс/кв.мм;

- показатель удлинения — до 20%.

Количество в пачке

Изготовители фасуют рассматриваемые электроды в пачки весом 1,0/2,5/5,0 кг. Длина и вес стержня зависят от диаметра элементов, как и их количество в упаковке. В таблице приведена информация по вместимости электродов в 1-килограммовой пачке с учетом указанных параметров.

| Диаметр, мм | Масса, г | Длина стержня, мм | Количество в упаковке, 1,0 кг (шт.) |

| 3,0 | 32,0 | 350 | 39,0 |

| 4,0 | 62,0 | 450 | 16,0 |

| 5,0 | 92,0 | 450 | 11,0 |

Напряжение и настройка аппарата

Характеристика электродов МР-3 предполагает подключение обратной полярности, если работы ведутся на постоянном токе. При переменном напряжении полюсность подсоединения роли не играет. Варить можно на короткой, длинной и прерывистой дуге. Отсыревшие стержни подвергают прокаливанию 45-60 минут при температуре 180 °C. Ток выбирают с учетом диаметра элемента. Для изделий сечением 3 мм хватит 140 А, модификации толщиной 5-6 мм используются при токовой силе 300 А. Работы выполняют, удерживая стержень под углом 45°.

Подготовка электрода УОНИ к работе

Если предполагаете, что такой спецэлектрод, как УОНИ, не требует подготовки перед использованием, то вы глубоко ошибаетесь. Не всегда пачка расходников тратится за один раз, и может случится так, что часть электродов ждет своей очереди в уже негерметичной упаковке.

Тогда в таком случае перед свариванием металла стоит провести прокалку электродов, поскольку обмазка УОНИ имеет свойство вбирать в себя влагу. Можно использовать температуру до 300 – 400 градусов по Цельсию: изделия не содержат органические вещества и поэтому хорошо переносят длительное нагревание. После прокаливания нужно поместить электроды в специальный пенал.

Обратите внимание: электрод подлежит термической обработке не более 3-х раз, ее общее время не должно превышать 4 часа

Пространственные положения сварочного шва

При сварке допускаются следующие пространственные положения сварочного шва: 1,2,3,4,6.

Пространственные положения сварочного шва.

В зависимости от того, какое покрытие

Эти показатели пишутся в последнюю очередь при маркировке. Они, как и большинство всех показателей обозначаются с помощью буквенных знаков. Мы в своем примере использовали буквенный знак Б. Это говорит о том, что покрытие основное.

Но на самом деле таких покрытий очень много, есть целлюлозные обозначаться как Ц, рутиловые они имеют обозначение буквой Р, и кислотные обозначаться соответственно буквой К, также ест прочие, что обозначаться буквой П.

Также возможно и объединение букв маркировки к примеру ЦР, это говорит про то, что покрытие целлюлозно-рутиловое.

Ещё возможны варианты, что в состав может входить пыльца железа, тогда производитель добавляет в маркировку ещё букву Ж.

К примеру если вы видите маркировку с буквенными знаками ЖБ- это говорит о том, что покрытие основное и имеет в себе пыльцу порошка.

Характеристики

Электроды этого типа обладают повышенными прочностными характеристиками. Покрытие внутренних стержней позволяет противодействовать окислению и присутствию в металле шва инородных примесей, оказывающих вредное воздействие.

К преимуществам использования относится:

- Стабильность горения дуги и простота ее возбуждения.

- Небольшое разбрызгивание металла при сварке.

- Устойчивость металла шва к образованию трещин.

- Возможность работать при разных нагрузках.

- Сниженное содержание в металле шва посторонних примесей.

Однако, имеется ограничение по применению. Такими электродами не сваривают изделия из нержавеющей стали. Сварку необходимо осуществлять на короткой дуге. Ее удлинение приведет к значительному ухудшению результата и возникновению трудностей при сварочном процессе.

Выставляемая сила тока находится в зависимости от пространственного положения и значения диаметра электрода. Разные модели имеют небольшие различия, которые следует учитывать. Так, например, электроды марки ОЗС-28 из этой серии, можно применять во всех положениях, а другие виды исключают движение электрода вниз из верхнего положения. Необходимо также отслеживать, какой вид тока рекомендуется при использовании конкретной марки.

Как обозначается вид в маркировке

Первые несколько номерных и буквенных знаков, что расположены на этикетке к электроду несут информацию про вид стержня. В примере, что вы можете видеть выше стоит шифровка Э-50-А.

Стоит знать, что электрод с таким стержни будет хорош для низколегированной или легированной крепкой стали. Шифровка электродов, чтобы сваривать, имеет в себе такие обозначения.

- Знак э. Таким знаком на электроде обозначают дуговой вид сварки. Номерной знак, в нашем примере это цифра 50. Такой рубеж выдержки, а если написано к примеру » 50 кГс на квадратный миллиметр».

- Буквенный знак A. Он несёт информацию про то, что соединение гибкое и у него высокая ударная вязкость. Думаю все эти обозначения очень лёгкие и их вам удастся просто не забыть и держать в голове. Вы просто можете записать это в тетрадь и прочитать несколько раз, и все легко запомнится, каждый буквенный и номерной знак.

Далее переведём нашу статьи на уже другие виды электродов. Надеемся вам удастся бес проблемно запомнить и следующие знаки, если вы не обладаете сильной памятью, то просто запишите в блокнот. Эти шпаргалки помогут вам на следующих этапах.

Приступим, для того чтобы сварить сталь с низколегированными и углеродистыми характеристиками вам станут необходимы электроды со стержнями Э-38, Э-150, Э- 42,Э-100, Э-46, Э- 85,Э-50, Э-70, Э-42А, Э-60, Э-46А, Э-55, Э-50.

Когда вам предстоит работа со сталью, что стойкая к температурам, то следует использовать такие электроды. Э-10-Х-5МФ, Э09-М, Э10-ХЗ-М1 — БФ, Э09МХ, Э09-Х1МФ,Э05Х2М.

А если предстоит работа с металлами низколегированными, что имеют некоторые особенности про работе с ними, вам предлагают очень много разновидностей электродов, конечно есть и те, что приобрели наибольшую популярность, такие как: Э12Х13, Э12Х11НВМФ, Э06Х13Н, Э12Х11НМФ.

В том случае если нужно сделать ещё один шар по верху, нужно быть внимательным, ведь такое соединения имеет некоторые нюансы, так что рекомендовано применять электроды Э30Г2ХМ, Э10Г2, Э16Г2ХМ, Э12Г4, Э12Г4, Э15Г5, и это лишь самые популярные электроды, а кроме них существует ещё более сорока видов.

Мы смогли разобраться в видах, Но это лишь малая часть того, что нам нужно знать, существует ещё масса признаков для разделения и классификации электродов по большому количеству особенностей.

Технические характеристики

К сегодняшнему дню на рынке аксессуаров для сварочных работ существует масса различных материалов. Наибольшую популярность приобрели электроды марки УОНИ 13/55, технические характеристики которых позволяют производить сварочные работы в плохих климатических условиях, где работа обычным инструментом невозможна.

https://youtube.com/watch?v=BTxQ9XqCyO8

Электроды УОНИ долгое время используются при производственных, домашних сварочных работах, прошли необходимые испытания и закреплены ГОСТом. Шов при сварке получается с необходимой ударной вязкостью, пластичен при нагрузках. Технические характеристики располагают основное покрытие, которое главным образом взаимодействует с металлом. Сварка электродами УОНИ создает качественный шов, на котором не обнаруживается даже микроскопических трещин.

Маркировка электродов для сварки и требования к ним

- плавящиеся;

- неплавящиеся.

Первая группа включает себя изделия, изготавливаемые на основе таких материалов, как сталь, медь, чугун и бронза. Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют плавящиеся непокрытые элементы, однако наибольшее распространение они получили в качестве проволоки для сварки конструкций, осуществляемой в среде защитных газов. К категории неплавящейся разновидности электродов для сварки следует отнести изделия, создаваемые на основе таких материалов, как вольфрам, торий и лантан.

Еще одним признаком классификации электродов для сварки может выступать тип покрытия. Изделия, у которых в маркировке присутствует буква А, относятся к классу изделий с кислым покрытием. Подобные электроды нежелательно применять для сварки, осуществляемой для соединения сталей, характеризующихся высокой концентрацией углерода и серы. Если говорить о пространственном положении, то здесь нет никаких ограничений. Исключением здесь является размещение по вертикали, когда электрод подносится сверху вниз. Наиболее часто обнаруживаемые дефекты — появление сильных брызг и риск растрескивания шва.

Для обозначения базового покрытия применяется буква Б. Электроды для сварки с подобной маркировкой не должны применяться для сварки в вертикальном положении. Это же касается и тех изделий, которые имеют рутиловое покрытие, на которое указывает буква Р. Если маркировка содержит букву Ц, то это является подсказкой об использовании целлюлозного покрытия. Подобные электроды сохраняют свои эксплуатационные характеристики в любом положении.

образование сильных брызг и риск перегрева

Познакомившись с особенностями этих элементов и их конструкцией, можно перейти к требованиям, которым они должны соответствовать

Скажем, для любого электрода для сварки важно создавать благоприятные условия, при которых дуга будет стабильно гореть, что в свою очередь обеспечит равномерное плавление металла. Вдобавок к этому создаваемый шов должен удовлетворять требованию по своему химическому составу

Последний может предусматривать различные составные компоненты, что определяется условиями эксплуатации детали и составом металлоизделий, которые необходимо соединять.

Производители электродов

Лучшей считают продукцию, выпускаемую следующими компаниями:

- Lincoln Electric. Изделия отличаются доступной стоимостью, что делает их лучшим выбором для новичков. Они легко формируют электрическую дугу, поддерживая ее в стабильном состоянии в течение всего процесса сварки. Изделия совместимы с большинством видов аппаратов. Длину дуги контролировать необязательно, электроды устойчивы к ее изменению. Применение продукции Lincoln Electric снижает риск пожара, что объясняется минимальным объемом разлетающихся искр. Образующийся шов отличается эстетичностью и прочностью.

- ESAB-SVEL. Изделия нормально функционируют при переменном и постоянном токе. Минимальная сила, необходимая для стабильного горения, ниже таковой у других марок. Электроды не требовательны к чистоте поверхности. С их помощью можно варить без сложной подготовки. Появляющийся в сварочной ванне шлак легко удаляется. Готовый шов характеризуется высокими прочностными качествами. Прокалка сильно отсыревшего изделия может вестись при температуре 70 °С.

- ЛЭЗ. Стержни данной марки разработаны для сварки низкоуглеродистой и нержавеющей стали. При соблюдении правил получается надежное соединение, не подверженное коррозии. Электроды можно применять при изготовлении металлоконструкций, выдерживающих высокие нагрузки. В процессе сварки образуется небольшой объем легко отделяемого шлака. Сварное соединение не трескается в период остывания.

- УОНИ (ЛЭЗ). Изделия отличаются устойчивостью к знакопеременным нагрузкам. Постоянные растяжения и сжатия не способствуют появлению трещин. Благодаря химическому составу шлаки быстро выводятся из сварочной ванны, что препятствует образованию посторонних включений в шве. Недостатком считают сложность получения сварочной дуги. Перед повторным розжигом конец стержня зачищают.

Лучшими в категории LB 52U считают изделия японской компании Kobelco.

Назначение, характеристики

Электроды – наиболее важные элементы, применяемые при выполнении электродуговой сварки. Основное их предназначение – подведение тока в зону сварки. Производится огромное количество электродов, разделяемых на типы и марки, каждая из которых имеет свою узкую область применения.

При использовании электродов должны выполняться такие условия:

- стабильная дуга (или сварочное пламя), обеспечивающая создание высококачественного шва;

- равномерное плавление основания и обмазки;

- обеспечение требуемого химсостава стали в образованном шве;

- эффективность дуговой сварки при минимизации рассеивания металла;

- легкость отделения шлака;

- минимальная токсичность стержней при выполнении работ;

- сбережение химических, физических и технических параметров.

Диаметр и вес

В зависимости от диаметра и длины (от 300 до 450 мм), вес одного стержня составляет

- d 3 мм — 30 г;

- d 4 мм — 60 г;

- d 5 мм — 92 г.

ТЕХНИЧЕСКИЕ ДАННЫЕ ЭЛЕКТРОДА УОНИ-13/55

Справочная информация по сварочным электродам УОНИ-13/55 и их модификациям. Электроды УОНИ-13/55 и электроды УОНИ 13/55СМ предназначены: сварка углеродистых и низколегированных сталей.

Основное назначение сварочных электродов. Электроды марки УОНИ-13/55 и электроды марки УОНИ-13/55СМ предназначены для ручной дуговой сварки особо ответственных металлоконструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости. Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности.

|

ГОСТ 9466-75 |

AWS А5.1 : E7015 |

|

ГОСТ 9467-75 |

DIN E5140B10 |

|

ТУ У 05416923.015-96 |

ISO 2560 : E514B26 |

|

ТУ 1272-036-48265127-2009 |

EH 499 : E383B22H10 |

Характеристики плавления сварочных электродов при сварке Коэффициент наплавки, г/А ч — 9,0 (ГОСТом 9466-75 не регламентируется) Расход электродов (для ø3,0мм) на 1 кг наплавленного металла, кг — 1,7

Механические свойства металла шва сварочных электродов при сварке, не менее

|

Относительное удлинение, % |

|

|

Временное сопротивление разрыву, МПа |

490 |

|

Ударная вязкость, Дж/см2 (кгс/см2) |

127,4 (13) |

Содержание влаги в покрытии электродов, перед использованием – не более 0,3 %.

В случае увлажнения /длительного хранения/, необходимо провести прокаливание (сушку) электродов при температуре 320÷350ºС.

Упакованные электроды хранить в сухом отапливаемом помещении при температуре не ниже +15оС.

Химический состав наплавленного металла сварочных электродов при сварке, %

|

Углерод |

не более 0,110 |

|

Сера |

не более 0,030 |

|

Фосфор |

не более 0,030 |

|

Марганец |

0,60÷1,20 |

|

Кремний |

0,20÷0,50 |

Рекомендуемые значения тока сварочных электродов при сварке (А)

|

Диаметр, мм |

Положение шва |

||

|

нижнее |

вертикальное |

потолочное |

|

|

3,0 |

80÷100 |

70÷90 |

70÷90 |

|

4,0 |

130÷160 |

130÷140 |

130÷140 |

|

5,0 |

180÷210 |

160÷180 |

Расшифровка обозначения

Э50А – УОНИ-13/55 – Ø3 – УД / Е514 – Б20 ГОСТ 9466-75; ГОСТ 9467-75

Где, Э50А – тип сварочного электрода (для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 50кгс/мм2, когда к металлу сварных швов предъевляют повышенные требования по пластичности и ударной вязкости (по ГОСТ 9467-75).

УОНИ 13/55 – марка сварочных электродов.

Ø3 – диаметр сварочного электрода, мм.

У – сварка углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60кгс/мм2 (условное обозначение назначения сварочного электрода по ГОСТ 9466-75).

Д – с толстым покрытием (условное обозначение по ГОСТ 9466-75), при 1,45<D/d≤1.80.

Е514 – группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75 (51 – minвременное сопротивление разрыву σв = 510Н/мм2 (52кгс/мм2); 4 – min относительное удлинение, σв = 20% и min температура Тк=-40ºС, при которой ударная вязкость метала шва и наплавленного металла (при испытании образцов типа IX по ГОСТ 6996-66) составляет не менее 3,5 кгс*м/см2).

Б – основное покрытие (условное обозначение по ГОСТ 9466-75).

2 – сварка во всех пространственных положениях, кроме вертикального сверху вниз (условное обозначение по ГОСТ 9466-75).

0 – сварка постоянным током обратной полярности (условное обозначение по ГОСТ 9466-75).